排粉机壳体磨损用什么耐磨修补剂修复

排粉机壳体磨损修复方案:HR-8216小颗粒耐磨修补剂

一、排粉机壳体磨损问题分析

在工业生产中,排粉机作为关键设备,主要用于输送和排送粉末状物料。然而,由于物料中常含有硬质颗粒,加之高速气流的冲刷,排粉机壳体极易受到磨损。磨损不仅会导致壳体壁厚减薄、强度下降,还可能引发泄漏、振动加剧等问题,严重影响设备的安全运行和生产效率。

具体来说,排粉机壳体磨损的原因主要包括以下几点:

物料冲刷:高速流动的粉末物料对壳体壁面产生持续的冲刷作用,导致壁面材料逐渐磨损。

硬质颗粒撞击:物料中的硬质颗粒在高速气流带动下,对壳体壁面产生撞击,加速磨损过程。

腐蚀作用:某些物料具有腐蚀性,长期接触会腐蚀壳体材料,降低其耐磨性能。

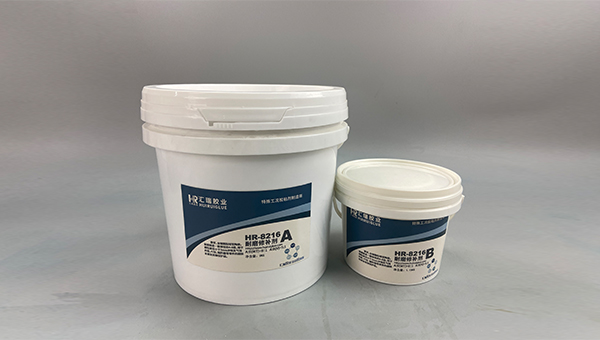

二、解决方案:采用HR-8216小颗粒耐磨修补剂进行修复

针对排粉机壳体磨损问题,传统的修复方法如焊接、堆焊等存在施工复杂、成本高、易产生热应力等缺点。而采用HR-8216小颗粒耐磨修补剂进行修复,则具有施工简便、成本低廉、修复效果好等优势。

HR-8216小颗粒耐磨修补剂是一种高性能耐磨抗蚀聚合陶瓷涂层材料,由高性能耐磨陶瓷颗粒与改性增韧耐热树脂复合而成。它具有以下显著特点:

优异的耐磨性能:耐磨性能是碳钢的2倍以上,能够有效抵御高速物料和硬质颗粒的冲刷和撞击。

良好的耐化学腐蚀性能:能够抵抗多种化学物质的腐蚀,延长设备使用寿命。

施工简便:膏状材料易于涂抹,无需特殊设备和技能,即可实现快速修复。

快速固化:在常温下即可快速固化,缩短停机时间,提高生产效率。

三、HR-8216小颗粒耐磨修补剂应用案例与效果

某电厂的排粉机壳体因长期受到物料冲刷和硬质颗粒撞击,出现严重磨损,壁厚减薄至设计厚度的三分之一,存在泄漏风险。为确保设备安全运行,该电厂决定采用HR-8216小颗粒耐磨修补剂进行修复。

修复过程如下:

表面处理:对磨损部位进行打磨、清洗,去除油污、锈蚀和松散物质,确保表面干净、粗糙。

材料配制:按照HR-8216小颗粒耐磨修补剂的使用说明,将A剂和B剂按重量比8:1(或体积比5:1)混合均匀。

涂抹修复:将混合好的修补剂涂抹在磨损部位,涂抹时用力均匀,确保材料与壳体壁面充分接触。对于较深的磨损部位,可采用分层涂抹的方式,每层厚度控制在一定范围内。

固化处理:在常温下等待修补剂固化,固化时间根据环境温度而定。如需加快固化速度,可采用加热方式。

修复后效果显著:

耐磨性能提升:修复后的壳体耐磨性能显著提高,有效抵御了物料和硬质颗粒的冲刷和撞击。

泄漏问题解决:磨损部位得到修复,泄漏风险消除,确保了设备的安全运行。

生产效率提高:修复过程简便快捷,缩短了停机时间,提高了生产效率。

四、总结与推荐

排粉机壳体磨损是工业生产中常见的问题,采用HR-8216小颗粒耐磨修补剂进行修复是一种高效、经济的解决方案。该修补剂具有优异的耐磨性能、良好的耐化学腐蚀性能、施工简便和快速固化等优点,能够显著提高设备的耐磨性能和使用寿命。

因此,我们强烈推荐在排粉机壳体磨损修复中采用HR-8216小颗粒耐磨修补剂。它不仅能够解决设备磨损问题,还能降低维修成本、提高生产效率,为企业创造更大的经济效益。